Mikrosenzory - zjištěné vlastnosti

Mikrosenzory - zjištěné vlastnosti

Obrázky lze zvětšit kliknutím na jejich plochu.

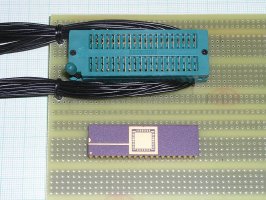

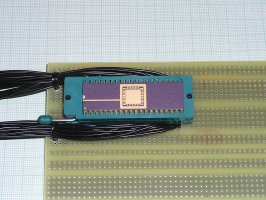

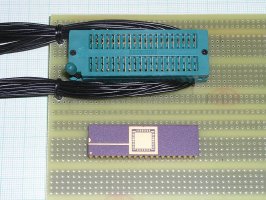

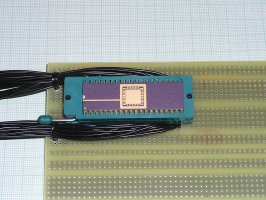

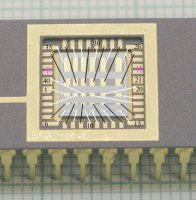

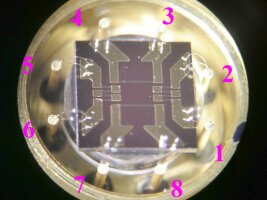

Měřicí přípravek pro keramická pouzdra DIL40

Měřicí přípravek:

vlevo - 40-vývodová patice(sokl), keramické pouzdro DIL40,

vpravo -

orientace upnutí pouzdra do patice (pin č.1 - označený na pouzdru

tečkou - je vedle uzamykací páčky upínání):

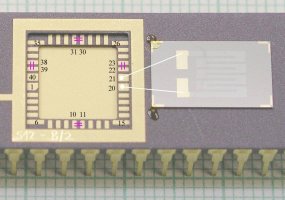

Schémata zapojení

v některých prohlížečích nutno ještě

použít dodatečné zvětšovací tlačítko, jež se po najetí kurzoru na plochu zvětšeného

náhledu zobrazí vpravo dole

Schémata zapojení s očíslováním vývodů (vnitřní vývod č.1 je spojen

s pinem označeným na pouzdru tečkou - viz obrázky nahoře):

vlevo - pro test odporů kontaktů a tenzometrických drah,

vpravo - pro test odporu

individuální mikrostruktury "B":

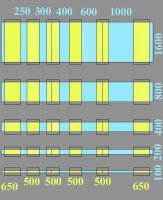

Rozměry tenzometrických drah, kontaktů a jejich odstupů na testovací struktuře

(uvedeny v

obrázku v µm):

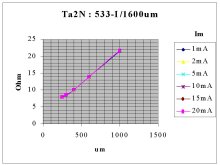

Výsledky měření metodou TLM

Při dvoubodovém (2B) měření jsou snímány pouze odpory 2Rt mezi jednotlivými, různě oddálenými

dvojicemi kontaktů v testovací struktuře.

Při čtyřbodovém (4B) měření je přes krajní 2 kontakty struktury napájen tenzometrický

kanál definovaným proudem Im (uváděným dále v grafech v jejich legendě), dalšími dvěma mezilehlými body

se snímá úbytek napětí 4Ut mezi jednotlivými, různě oddálenými (s mezerou L mezi přilehlými

hranami Au metalizace) dvojicemi kontaktů, jemuž odpovídá odpor 4Rt = 4Ut / Im.

Výhody a omezení použití 2B resp. 4B měření:

Každá z těchto metod užívá jinou konfiguraci měření. Jejich výsledky proto obecně vycházejí rozdílně.

Nicméně při určitých vlastnostech vzorku tyto metody mohou dávat i vpodstatě totožné výsledky. Porovnáním

výsledků 2B a 4B měření na tomtéž vzorku je tedy možno získat užitečnou informaci o skutečných poměrech

ve studované struktuře:

-

(a)- Při plošném odporu tenzometrického kanálu Rs podstatně menším než hranový odpor Rek

kontaktové metalizace (či při nadměrně vysokém plošném odporu Rsk Au metalizace): v případě 4B metody

měřicí proud Im protéká téměř pouze kanálem - a to i v jeho oblastech pod kontaktem (zkratování části

kanálu kontaktem lze zanedbat). Na dvojicích mezilehlých kontaktů se proto snímají pouze

úbytky napětí na příslušné části kanálu, zatímco na přechodových odporech kontaktů úbytky napětí

prakticky nevznikají (úbytky způsobené měřicím proudem voltmetru lze zanedbat). 4B metoda by tedy

poskytla korektní informaci o plošném odporu kanálu, ale fiktivní informaci o téměř nulovém odporu

Rek.

-

(b)- Pokud by naopak hranový odpor Rek i plošný odpor Rsk kontaktové metalizace byly zanedbatelné

vzhledem k velikosti plošného odporu Rs kanálu: proudočáry by vždy na rozhraní mezi volným povrchem

kanálu a sousední jeho oblastí, kde začíná kontaktová (Au) metalizace, měly mít snahu přejít z kanálu

do kontaktové metalizace a naopak (kontaktová metalizace by tedy zkratovala část kanálu, na které leží).

Konfigurace pro 2B i 4B metodu je tedy obdobná, obě metody by měly dávat i pro odpory Rs tytéž

hodnoty.

-

(c)- Pokud by hodnoty odporu Rek (včetně plošného odporu Rsk) byly řádově srovnatelné s hodnotou Rs,

proud Im by se na hraně kontaktu rozdělil na část, která by protékala kanálem pod kontaktem a na část,

protékající "zkratem" kontaktové metalizace. 4B metoda by za takové situace ukázala nenulové hodnoty

odporu Rek, ty by však byly znatelně menší než hodnoty, vycházející z 2B měření.

4B měření tedy může být užitečné jednak ke kontrole linearity charakteristik, jednak jako potvrzení,

že "zkraty" částí kanálu pod kontakty správně fungují (jinak by struktury s přezlacenými propojkami

nebylo možno rozumně využít). Hlavní část měření však bude zřejmě správné provádět metodou 2B.

Porovnání výsledků měření některých vzorků metodou 2B oproti metodě 4B je v

tab.2 níže.

- Závěr: je třeba zvážit, zda nejsou aktuální ještě případné další dílčí varianty. Při

měření - před stanovením hodnot Rs a Rek - je třeba vždy si uvědomit, o kterou variantu se jednalo

a zda není získaný výsledek stále zkreslený některým ze zmíněných (či dalších) vlivů. Obecně je

asi rozumné v komplikovanějších případech provádět 2B a současně i 4B měření.

Defektní průběh charakteristik může být způsoben rovněž lokálními technologickými vlivy (místní

nedoleptání hranic kontaktů, zaleptání do kanálu?, apod). To se možná projevuje i u některých dále

uvedených grafů. Proto je velmi žádoucí změřit vždy celý dostupný soubor experimentálních vzorků a

porovnáním výsledků s případnou optickou inspekcí (defektoskopií) změřených čipů se pokusit nalézat

vklad možných technologických nedokonalostí.

Níže jsou uvedeny výsledky měření vlivu žíhání na elektrické vlastnosti studovaných tenzometrických

vrstev a kontaktových vícevrstvých struktur. Šířku kontaktů Wk u jednotlivých tenzometrických drah

(označovaných v grafech též jako linie nebo čáry) lze předpokládat jako rovnou šířce kanálu W.

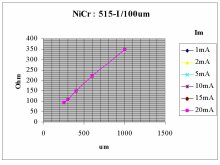

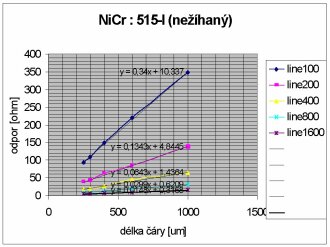

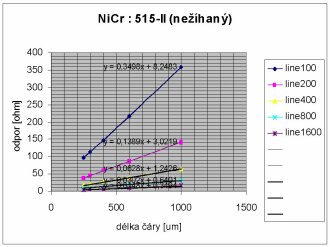

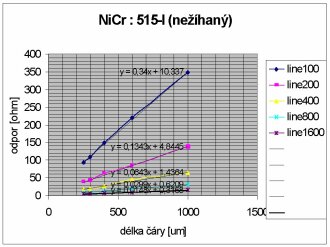

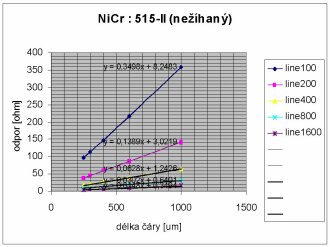

Testovací struktury "tenzometrická dráha - kontakt" před žíháním

NiCr:N - Ni/Au

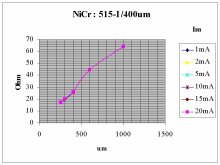

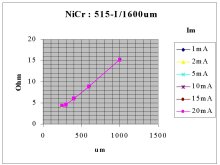

Měření 4B: - kliknutím jsou dostupné rovněž výsledky pro kanály

200µm a 800µm

u doposud nežíhaného vzorku 515-I i

pro kanály

100µm,

200µm,

400µm,

800µm,

1600µm u doposud nežíhaného vzorku 515-II:

|

|

|

|

|

Měření 2B:

- dosud nežíhaný vzorek 515:

|

|

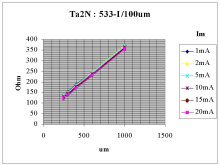

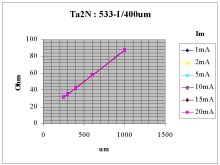

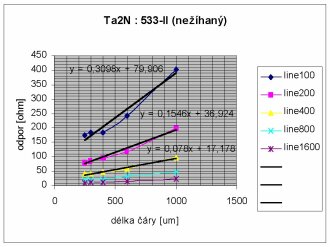

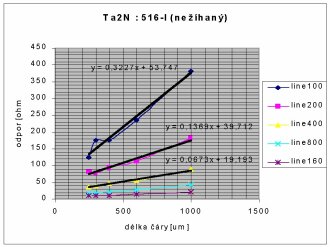

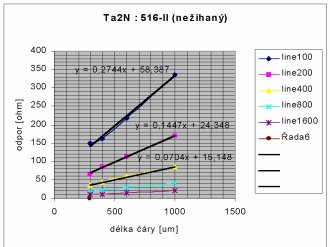

Ta2N - Ti0,1W0,9/Au

Měření 4B: - kliknutím jsou dostupné rovněž výsledky pro kanály

200µm a 800µm u doposud nežíhaného vzorku 533-I,

pro kanály

100µm,

200µm,

400µm,

800µm,

1600µm u doposud nežíhaného vzorku 533-II,

pro kanály

100µm,

200µm,

400µm,

800µm,

1600µm u doposud nežíhaného vzorku 516-I i

pro kanály

100µm,

200µm,

400µm,

800µm,

1600µm u vzorku doposud nežíhaného vzorku 516-II:

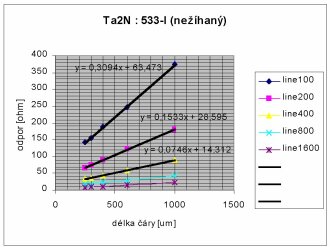

Měření 2B:

- dosud nežíhané vzorky 533 a 516:

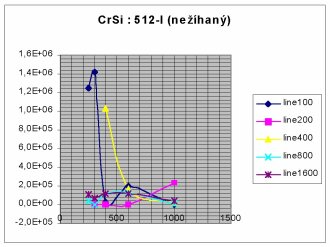

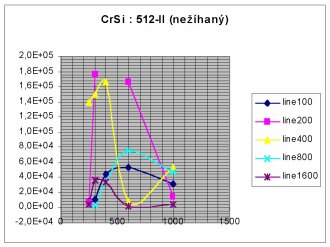

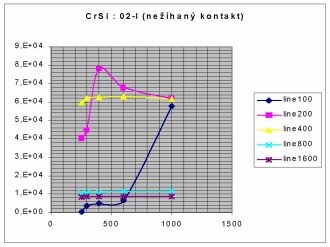

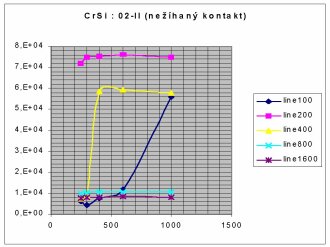

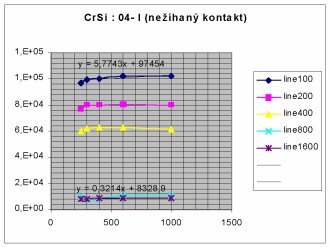

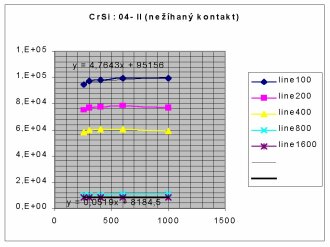

CrSix - Ti0,1W0,9/Au

Měření 2B:

- dosud celý nežíhaný (tj. tenzometrická vrstva ani kontakt) vzorek 512 (TTS):

- doposud nežíhaný kontakt na vzorcích CrSi (Rožnov) 02, 04:

Testovací struktury "tenzometrická dráha - kontakt" po žíhání

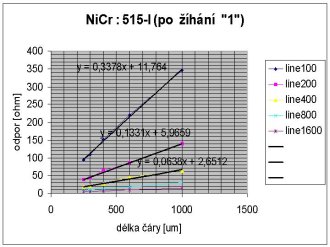

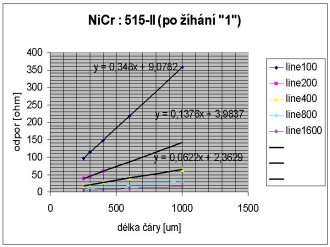

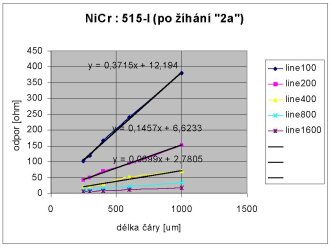

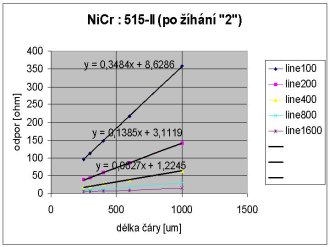

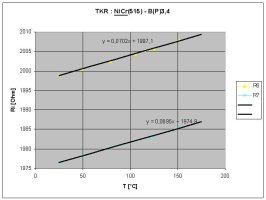

NiCr:N - Ni/Au

Měření 2B:

- vzorek 515 po standardním vyžíhání (350°C, 120 minut, vzduch, kliknutím jsou dostupné rovněž výsledky pro vzorky

16-I a 16-II) :

vlevo - vzorek 515-I po dodatečném vyžíhání (400°C, 120 minut, vzduch),

vpravo - vzorek 515-II po dodatečném vyžíhání (300°C, 780 minut, vzduch):

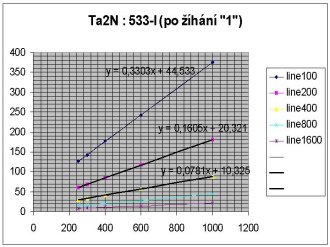

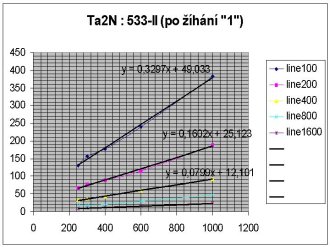

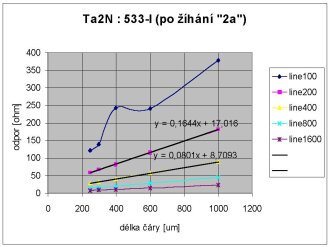

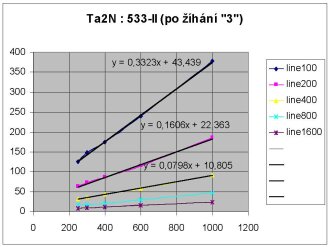

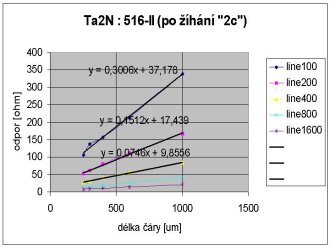

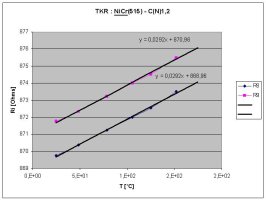

Ta2N - Ti0,1W0,9/Au

Měření 2B

- vzorek 533 po vyžíhání při snížené teplotě (300°C, 120 minut, vzduch):

vlevo - vzorek 533-I dodatečně vyžíhaný při teplotě 350°C

(120 minut, vzduch),

vpravo - vzorek 533-II dodatečně vyžíhaný při teplotě 350°C

(120 minut, Ar+5%H2):

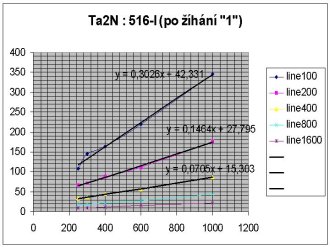

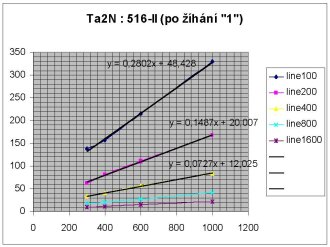

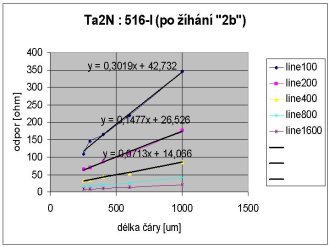

- vzorek 516 po vyžíhání při snížené teplotě (300°C, 120 minut, vzduch):

vlevo - vzorek 516-I dodatečně vyžíhaný při teplotě 250°C

(690 minut, vzduch),

vpravo - vzorek 516-II dodatečně vyžíhaný při teplotě 200°C

(750 minut, vzduch):

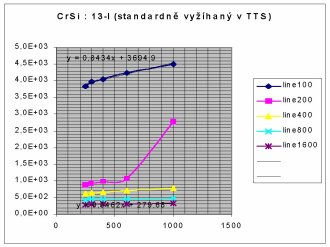

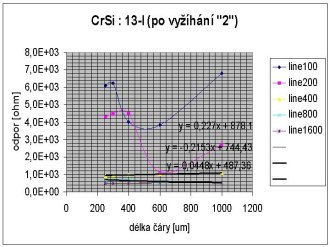

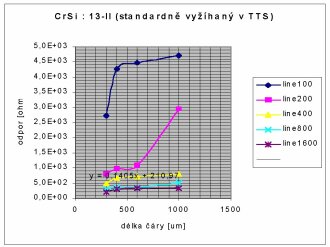

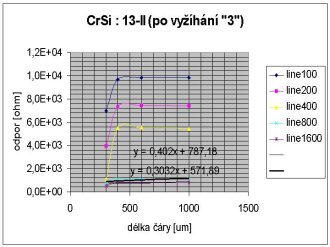

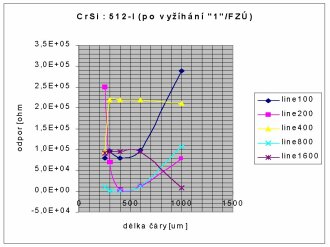

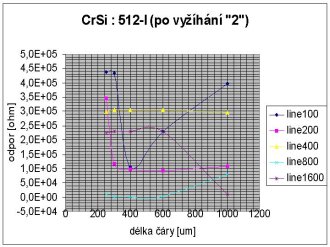

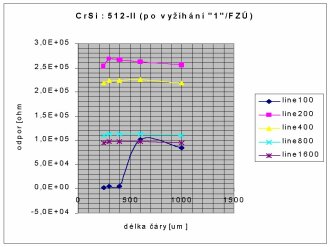

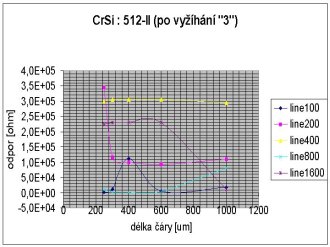

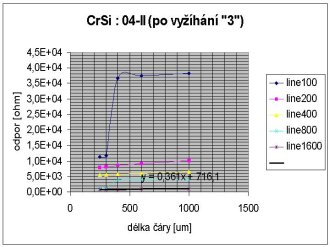

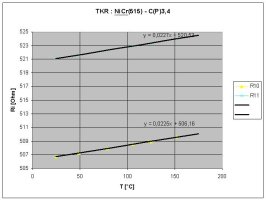

CrSix - Ti0,1W0,9/Au

Měření 2B:

CrSi(TTS):

vlevo

- vzorek "13-I" po standardním vyžíhání v TTS (550°C, 30 minut, vzduch),

vpravo

- týž vzorek po dodatečném vyžíhání ve FZÚ (600°C, 30 minut, vzduch) :

vlevo

- vzorek "13-II" po standardním vyžíhání v TTS (550°C, 30 minut, vzduch),

vpravo

- týž vzorek po dodatečném vyžíhání ve FZÚ (600°C, 30 minut, Ar+5%H2) :

CrSi(TTS):

vlevo

- vzorek "512-I" po standardním vyžíhání ve FZÚ (550°C, 30 minut, vzduch),

vpravo

- týž vzorek po dodatečném vyžíhání ve FZÚ (600°C, 30 minut, vzduch) :

vlevo

- vzorek "512-II" po standardním vyžíhání ve FZÚ (550°C, 30 minut, vzduch),

vpravo

- týž vzorek po dodatečném vyžíhání ve FZÚ (600°C, 30 minut, Ar+5%H2) :

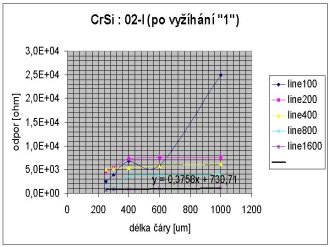

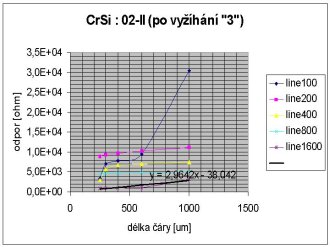

CrSi(Rožnov):

vlevo

- vzorek "02-I" po standardním vyžíhání ve FZÚ (550°C, 30 minut, vzduch),

vpravo

- vzorek "02-II" po vyžíhání ve FZÚ při zvýšené teplotě (600°C, 30 minut, Ar+5%H2):

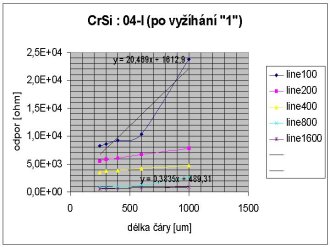

CrSi(Rožnov):

vlevo

- vzorek "04-I" po standardním vyžíhání ve FZÚ (550°C, 30 minut, vzduch),

vpravo

- vzorek "04-II" po vyžíhání ve FZÚ při zvýšené teplotě (600°C, 30 minut, Ar+5%H2):

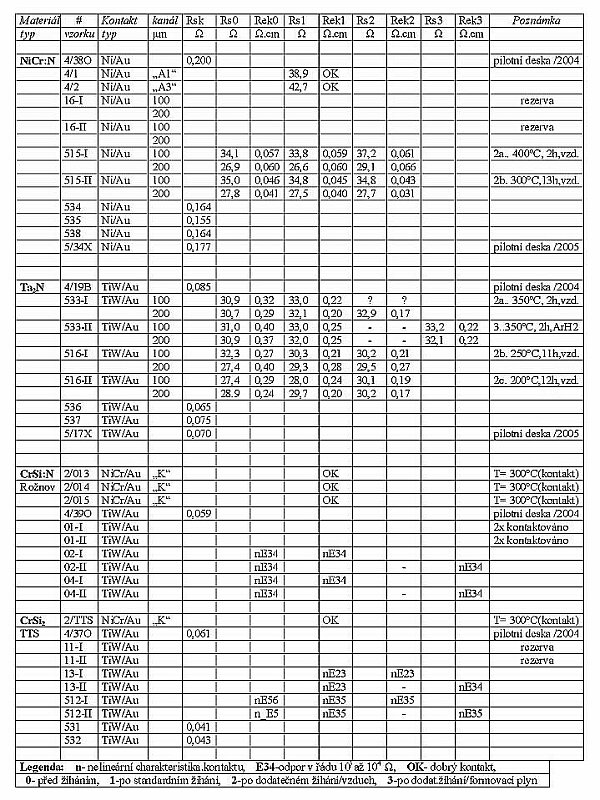

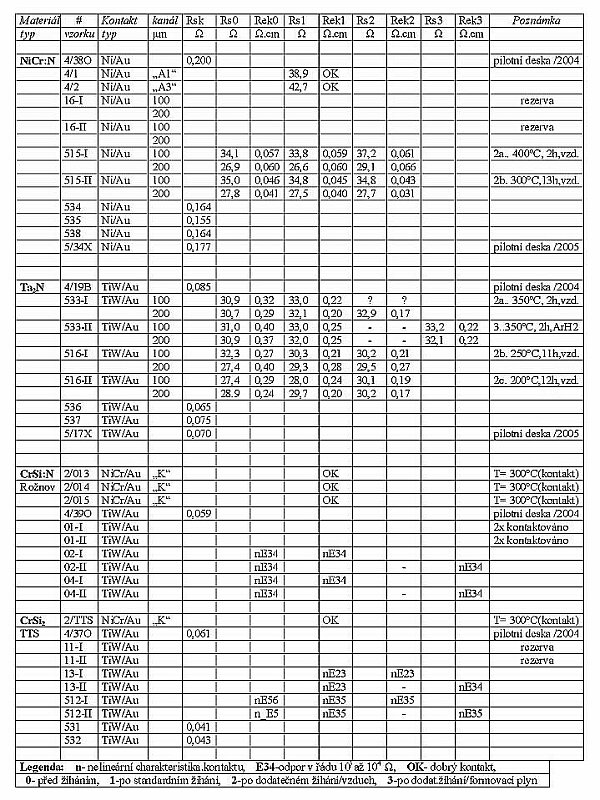

Tab.1

Přehled výsledků měření vlivu žíhání na hodnoty plošného odporu Rs [Ohm]

tenzometrických vrstev a hranového kontaktového odporu Rek [Ohm.cm]

(Rek =

(2,4Rt*W) / 2 pro limitu L->0) elektrických vývodů u jednotlivých

studovaných materiálových kombinací. Z rovnic regresních přímek (ve tvaru

y = kx + q , viz grafy výše) byly vypočteny hodnoty plošného odporu Rs a

hranového odporu kontaktů Rek podle vztahů:

Rs[Ohm] = k * W[µm] (1)

Rek[Ohm*cm] = (q * W[cm]) / 2 (2)

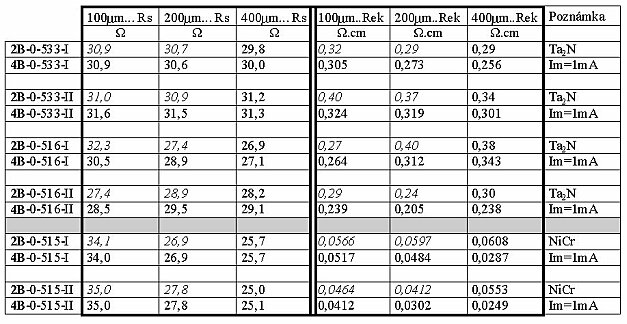

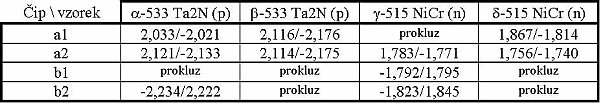

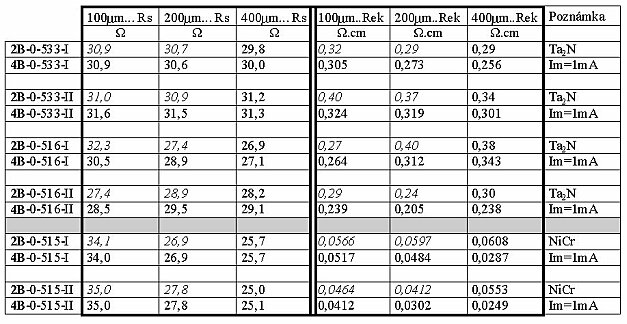

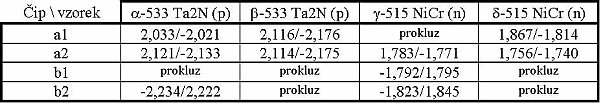

Tab.2

Porovnání výsledků měření některých vzorků metodou 2B oproti metodě 4B

(kurzivou jsou vyznačeny hodnoty uvedené v tab.1).

Tab.2 zachycuje výsledky na třech nejužších tenzometrických kanálech (s šířkou W 100µm,

200µm a 400µm). Doplníme-li uvedené hodnoty ještě o výsledky pro zbývající kanály

(800µm a 1600µm), je možno pozorovat (alespoň u některých materiálových kombinací)

znatelné závislosti výsledků na velikosti šířky W.

Jednou z předpokládaných příčin takových závislostí (která by se projevila při měření 2B hlavně

na hodnotách odporů Rek) je skutečnost, že jednotlivé plošky Au metalizace v

testovací struktuře

jsou propojeny tenkými Au mikrodrátky (o průměru 25µm) vždy jen do jednoho bodu na

obdélníkové ploše kontaktu. Zatímco pro nejužší kanály lze i tak předpokládat (při dostatečně

malém Rsk), že mikrodrátek zprostředkuje kontakt pro celou šířku kanálu, pro široké struktury

to nemusí platit. Pro šíření měřicího proudu se u nich reálně neuplatňuje celá geometrická

šířka W kanálu, ale užší, efektivní šířka. Násobíme-li za této situace ve vztahu (2) výše

geometrickou šířkou W, dostáváme vyšší hodnoty Rek, než skutečné.

Druhá příčina, která se projevuje při 4B (ale do určité míry i při 2B) měření je skutečnost, že

kontakty mají ve směru kanálu nenulovou délku. Např. u nejužšího kanálu 100µm je délka

okrajových resp. mezilehlých kontaktů 6,5 resp.

5 čtverců:

- - při Rs=30 Ohm má tedy úsek tohoto tenzometrického kanálu (překrytý kontaktem) odpor 195 Ohm

resp. 150 Ohm,

- - odpor Rek/W je přitom 0,05/0,01 = 5 Ohm (u NiCr/Ni/Au) resp. 0,33/0,01 = 33 Ohm

(u Ta2N/TiW),

- - a plošný odpor Au metalizace Rsk je 0,17 Ohm (u NiCr/Ni/Au s tloušťkou Au 300nm) resp.

0,07 Ohm (u Ta2N/TiW/Au s tloušťkou Au 1300nm).

Odstupy mezi přilehlými okraji měřených dvojic kontaktů jsou přitom: 2,5 - 3 - 4 - 6 - 10 čtverců.

Je třeba vzít v úvahu rozdíly potenciálu pod kontakty (na rozhraní "kanál-spodní okraj kontaktové

metalizace") ve směru délky kanálu v kombinaci s hodnotami Rek a Rsk. Au metalizace více či méně

zkratuje rozdíly potenciálu na rozhraní "spodní okraj vrstvy Au - horní okraj adhezní mezivrstvy".

Reálně se pak uplatňuje ustředněná (zintegrovaná podél délky kanálu pod kontaktem) hodnota odporu,

míra jejíž odchylky od skutečného odporu závisí na geometrii kanálu a kontaktů.

Ze zmíněných důvodů do tab.1, 2 nejsou zahrnuty hodnoty pro kanály 800µm a 1600µm.

Omezení na kanály 100µm, 200µm a 400µm má rovněž praktický důvod. Šířky kanálů

ve vzorcích vypracovaných mikrosenzorových struktur jsou totiž:

100µm .... u čipů s membránovými strukturami

200µm .... u čipů A2, A3, D, E, G

300µm .... u čipů B, C, F

400µm .... u čipu A1

Údaje pro kanál 200µm by se měly nejvíce přibližovat reálné situaci v přednostně studovaných

strukturách (A3, E, G). Údaje pro kanály 100µm resp. 400µm pak poskytují informaci o

možném trendu změn hodnot Rs a Rek pro zúžení resp. rozšíření kanálu.

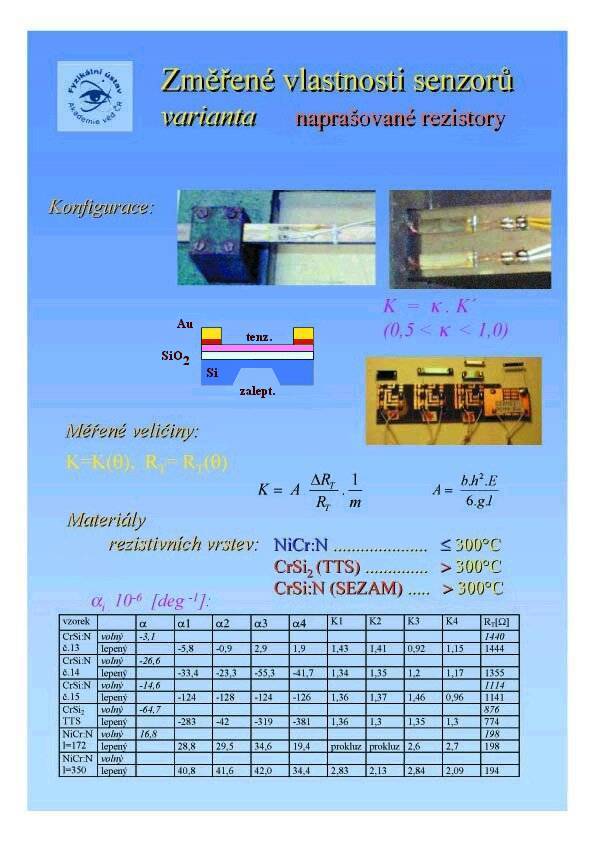

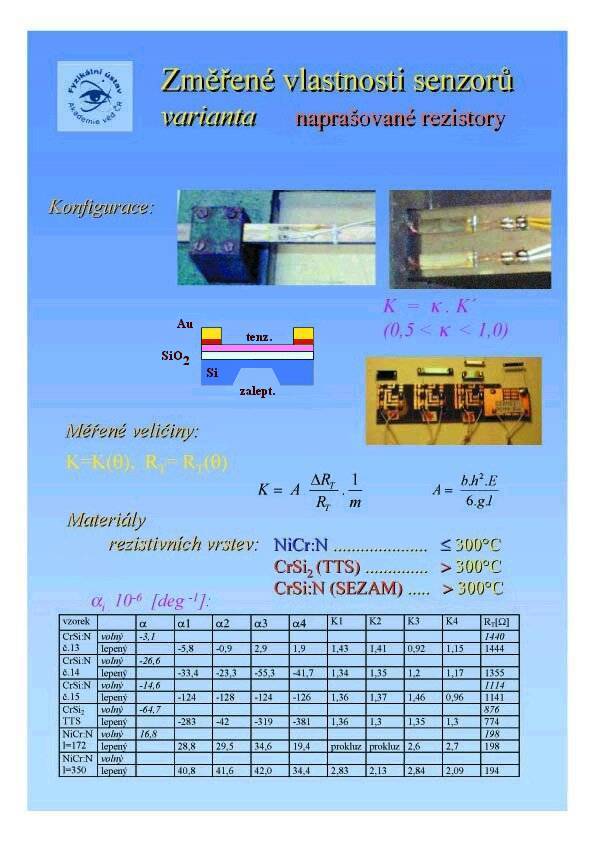

Parametry tenzometrických vrstev (CrSi a NiCr:N) změřené v r.2002:

Zjištěné hodnoty k-faktorů vrstev

Ta2N a NiCr(TTS Praha) u studovaných mikrosenzorů

deformace

(topologické řešení

"A3") -

v závorce je popsáno technologické provedení čipů, "n" - nepřezlacený,

"p" - s přezlacením (hodnoty v čitateli a jmenovateli zlomků se vztahují

vždy k měření téhož čipu mikrosenzoru nalepeného na ocelovém testovacím

nosníku při jeho deformaci ve vzájemně opačných směrech; měření při

pokojové teplotě):

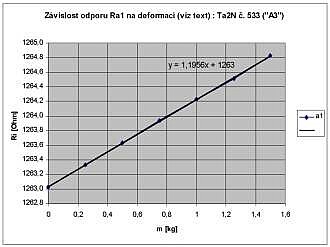

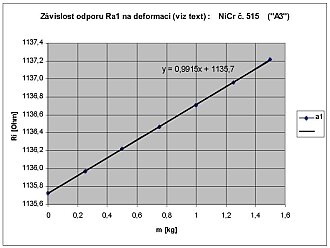

Závislosti odporu mikrosenzoru na jeho deformaci (na zatížení

konce testovacího ocelového nosníku závažím o hmotnosti m, topologické

řešení "A3"; měření při pokojové

teplotě) pro:

vlevo - materiál Ta2N,

vpravo - materiál NiCr :

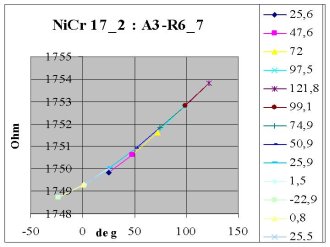

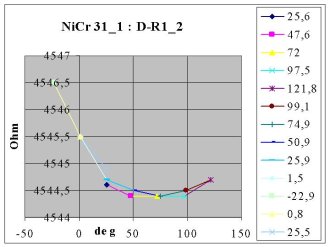

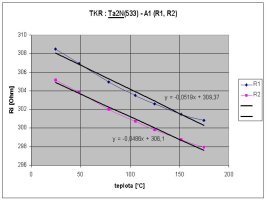

Závislosti odporu mikrosenzorů na bázi NiCr na teplotě

- měření na volných čipech z desky:

vlevo - č.17 (čip s topologickým řešením typu A3 ; α ~ 20.10-6 °C-1 v rozsahu

-23°C až +122°C) ,

vpravo - č.31 (čip typu D ; α ~ 9.10-6 °C-1 v úseku mezi

pokojovou a nejnižší měřenou teplotou -23°C ; nad pokojovou teplotou křivka

u tohoto vzorku prochází minimem) :

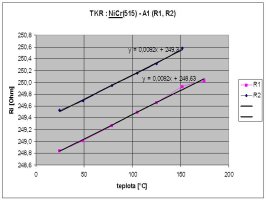

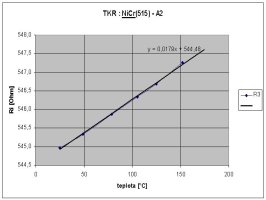

- měření na volných čipech z desky NiCr č.515:

vlevo - čip s topologickým řešením typu A1,

vpravo - čip typu A2 ; :

- měření na volných čipech z desky NiCr č.515:

vlevo - čip s topologickým řešením typu B (nepřezlacený),

vpravo - čip typu B (přezlacený) ; :

- měření na volných čipech z desky NiCr č.515:

vlevo - čip s topologickým řešením typu C (nepřezlacený),

vpravo - čip typu C (přezlacený) ; :

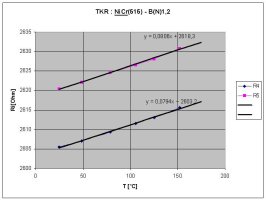

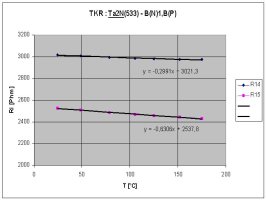

Závislosti odporu mikrosenzorů na bázi Ta2N na teplotě

- měření na volných čipech z desky č.533:

vlevo - čip s topologickým řešením typu A1,

vpravo - čip typu B: nepřezlacený (horní křivka), přezlacený (dolní křivka):

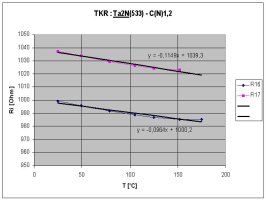

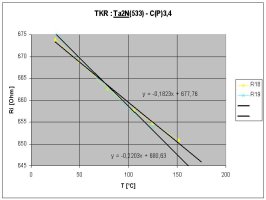

- měření na volných čipech z desky Ta2N č.533:

vlevo - čip s topologickým řešením typu C (nepřezlacený),

vpravo - čip typu C (přezlacený) ; :

Vliv přezlacení části tenzometrické dráhy na výsledný odpor Ri struktury

a na

výsledné hodnoty teplotního koeficientu (alfa) jejího odporu :

v případě topologického řešení

"B") vyvolalo přezlacení zmenšení odporu

Ri o 31% (vzhledem k odporu samotných longitudinálních

tenzometrických vláken) a vzrůst teplotního koeficientu o 15% (vzhledem k jeho hodnotě u

nepřezlacené struktury), u topologického řešení

"C") poklesl odpor Ri o 69% a teplotní koeficient se zvětšil o 31% :

Shrnutí :

-

(i)- Z hlediska dosažení nejvyšších hodnot deformační citlivosti (k-faktorů)

je jako materiál tenzometrické vrstvy perspektivní Ta2N. Hodnoty

k byly u ověřovaných vzorků v jeho případě zhruba o 20% vyšší než u vrstev

z NiCr.

-

(ii)- Tenzometrické vrstvy z Ta2N však mají v porovnání s NiCr menší

teplotní odolnost. Plošný odpor Rs těchto vrstev se znatelně měnil (vzrostl

zhruba o 10%) již při stabilizačním žíhání 300°C (2 hod) v přítomnosti vzduchu.

Dodatečné žíhání při 350°C na vzduchu vedlo k dalšímu nezanedbatelnému

růstu odporu Rs (jeho vzrůst po obdobném žíhání v ochranné/redukční atmosféře

Ar+5%H2 byl méně výrazný). Přechodový odpor kontaktů se následkem

dodatečného žíhání dále snižoval. Na základě dalšího (~ 12 hod)

temperování vzorků je možno předpokládat, že studované mikrosenzory

na bázi Ta2N mohou být dlouhodoběji provozovatelné při teplotách

zhruba do (200 - 250)°C.

-

(iii)- Tenzometrické vrstvy na bázi silicidů chromu (cermet CrSi) mají

předpoklad dosažení vysokých teplotních odolností (500°C a možná i výše).

Reprodukovatelné vytváření dlouhodobě stabilních ohmických kontaktů je však

u nich problematické. Předchozím výzkumem (r.2002) byla sice ověřena využitelnost

kontaktů typu CrSi-NiCr/Au - ty však mají jen omezenou teplotní odolnost.

Vysokoteplotní kontakt na bázi Ti0,1W0,9 (který měl

ohmický charakter na ověřovaných vrstvách Ta2N) na vrstvách CrSi

naopak vedl k vysokým přechodovým odporům kontaktu a jejich nelineárním

charakteristikám. Dodatečné žíhání těchto kontaktů (jak na vzduchu tak

v atmosféře Ar+5%H2) parametry těchto kontaktů nezlepšovalo,

naopak je ještě dále zhoršovalo. Využití tenzometrických vrstev CrSi s

nízkoteplotními kontakty NiCr-Au v omezeném rozsahu teplot (cca do 300°C)

je méně výhodné než užití vrstev typu NiCr-Ni/Au vzhledem k nižším

dosahovaným hodnotám k-faktorů u CrSi (zhruba do 1,3). Výběr materiálového

složení a optimalizace přípravy vysokoteplotního kontaktu k vrstvám CrSi je

perspektivní úkol, jeho řešení by však vyžadovalo provedení dalších výzkumných

prací.

-

(iv)- Vzhledem ke zmíněným poznatkům představují pro vysokoteplotní

mikrosenzory deformací studované koncepce optimální řešení

tenzometrické vrstvy na bázi NiCr. Jejich zjištěné deformační citlivosti

byly v některých případech i větší než 3 (tj. cca 2,5x více než u CrSi,

konkretní hodnota závisí též na stupni dotace vrstvy dusíkem).

V porovnání s Ta2N sice u NiCr vycházely hodnoty k-faktoru

poněkud nižší, tato nevýhoda je však vyvážena jeho lepší teplotní stabilitou.

U vrstev NiCr došlo po stabilizačním žíhání (350°C, 2 hod v atmosféře vzduchu)

k mírnému poklesu (zhruba o 1%) jejich plošného odporu, u takto upravených

vrstev je předpoklad dlouhodobější provozní stability na vzduchu při

teplotách do cca 300°C (žíhání při 400°C však již vyvolává nárůst Rs a

zvyšují se poněkud i odpory kontaktů Rek). Mikrosenzorům z NiCr byla v

prováděném výzkumu proto dána posléze přednost - a to včetně přípravy

tenzometrických membrán (viz níže). Dlouhodobou stabilitu parametrů

kontaktů k těmto tenzometrickým vrstvám by bylo možno dále zvýšit

zamezením vzájemné difúze atomů na rozhraní Ni-Au (např. zařazením dvouvrstvy

tvořené tenkou vrstvou Au překrytou bariérovou vrstvou z Pd či Pt).

Přípravky pro měření membránových mikrosenzorů tlaku

Přípravek k měření jednotlivých mikrosenzorů

(zapouzdřených membránových čipů):

vlevo - tlaková komůrka (přívod tlakového plynného média má zezadu),

vpravo - šroubovací uzávěr komůrky,

vepředu - osmivývodová patice přípravená k vložení do komůrky (na ní je navléknuta

přítlačná vložka k dotlačení obvodového lemu patice do těsnicího kroužku komůrky), polohy

vývodů jsou fixovány převlečnou izolační průchodkou:

Přípravek k hromadnému měření mikrosenzorů:

Schémata zapojení

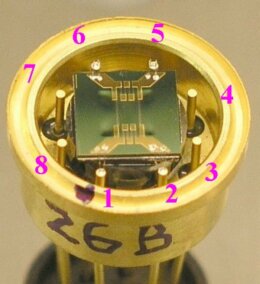

Zapojení mikrosenzorů na paticích (číslování vývodů):

vlevo - čip s otevřeným můstkem,

vpravo -

čip s uzavřeným můstkem:

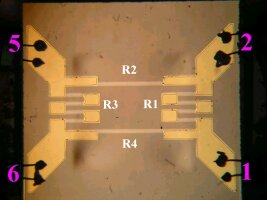

Očíslování vývodů na čipech mikrosenzorů:

vlevo - s otevřeným můstkem,

vpravo -

s uzavřeným můstkem:

Výsledky měření membránových mikrosenzorů

Měření na otevřených (rozpojených) můstcích

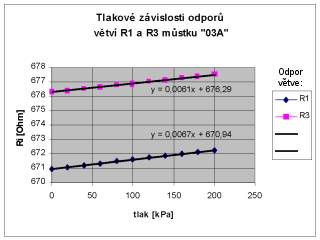

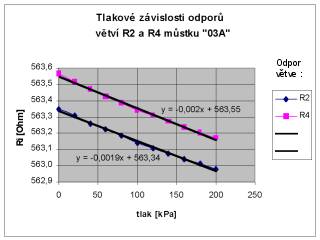

Vlevo nahoře - závislosti hodnot odporů větví R1 a R3 můstku (vzorek č.03A,

měření při pokojové teplotě) a

vpravo nahoře - závislosti hodnot odporů

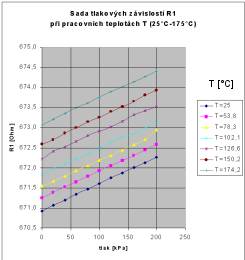

větví R2 a R4 můstku (tentýž vzorek i teplota) na tlaku plynného média na membránu,

dole - sada tlakových závislostí

hodnot odporu jedné větve (R1) při pracovních teplotách 25°C až 175°C:

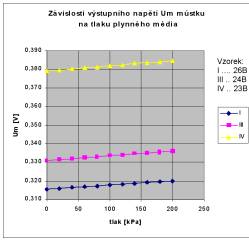

Měření na monoliticky propojených (uzavřených) můstcích :

Vlevo - závislosti napětí Um mezi vývody "2" a "4" můstku (při jeho napájení napětím

Un = 5V přiloženým mezi vývody "1" a "3", měření při pokojové teplotě) na tlaku plynného média

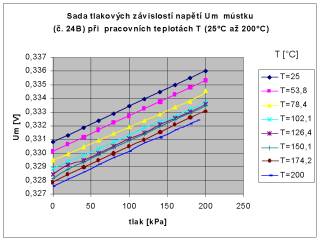

na membránu vzorků 23B, 24B, 26B ,

vpravo - sada tlakových závislostí napětí Um na můstku (vzorek č. 24B) při

pracovních teplotách 25°C až 200°C:

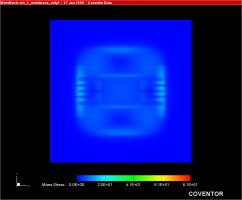

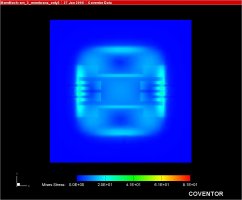

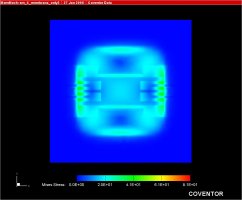

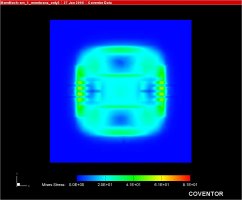

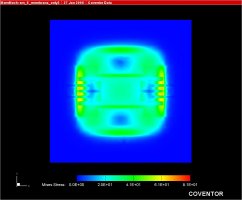

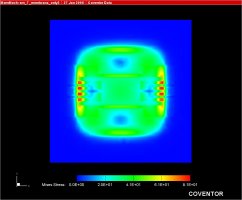

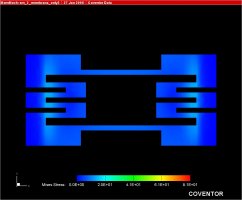

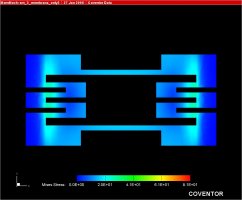

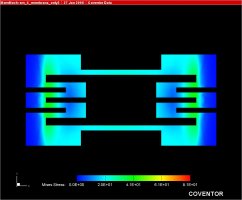

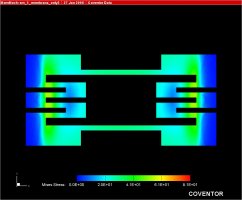

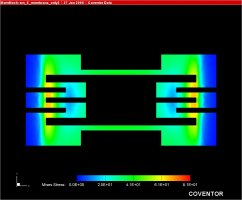

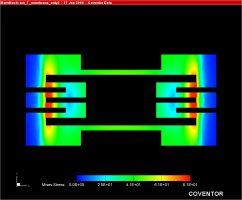

Ilustrační simulace membrány (laskavostí ing.P.Kulhy):

Popis technologie přípravy mikrosenzorů

zde.

Aktualizace: 24.1.2006

english

english

© Z.Výborný a P.Kulha